Digital Transformation, Ricerca Universitaria e Modelli Organizzativi per una Supply Chain agile, adattiva e resiliente.

di Fabrizio Agazzone

8 minutes for reading my point of view

Come disegnare una Supply Chain end-to-end di successo nel Machinery & Industrial Equipment?

Le maggiori difficoltà incontrate dalle aziende di produzione a commessa emergono soprattutto quando, al verificarsi di un evento (nuovo ordine entrante, carenza di personale per l’assemblaggio, ritardo nell’approvvigionamento, etc …), si cerca la soluzione all’interno del proprio ambito di responsabilità senza realmente conoscere la situazione nell’insieme. In una parola, occorre aprire lo sguardo a una visione olistica del sistema.

Un recente studio pubblicato da McKinsey (How great supply-chain organizations work, September 2020) ha preso in esame più di 50 aziende, appartenenti a settori differenti e distribuite globalmente, per analizzare se e in che modo le performance di successo sono accompagnate da determinate scelte strategiche, organizzative, di management e in generale di cultura aziendale. Il risultato è sintetizzato in 6 success drivers che ogni organizzazione può implementare per sostenere l’efficacia ed efficienza lungo tutta la catena del valore.

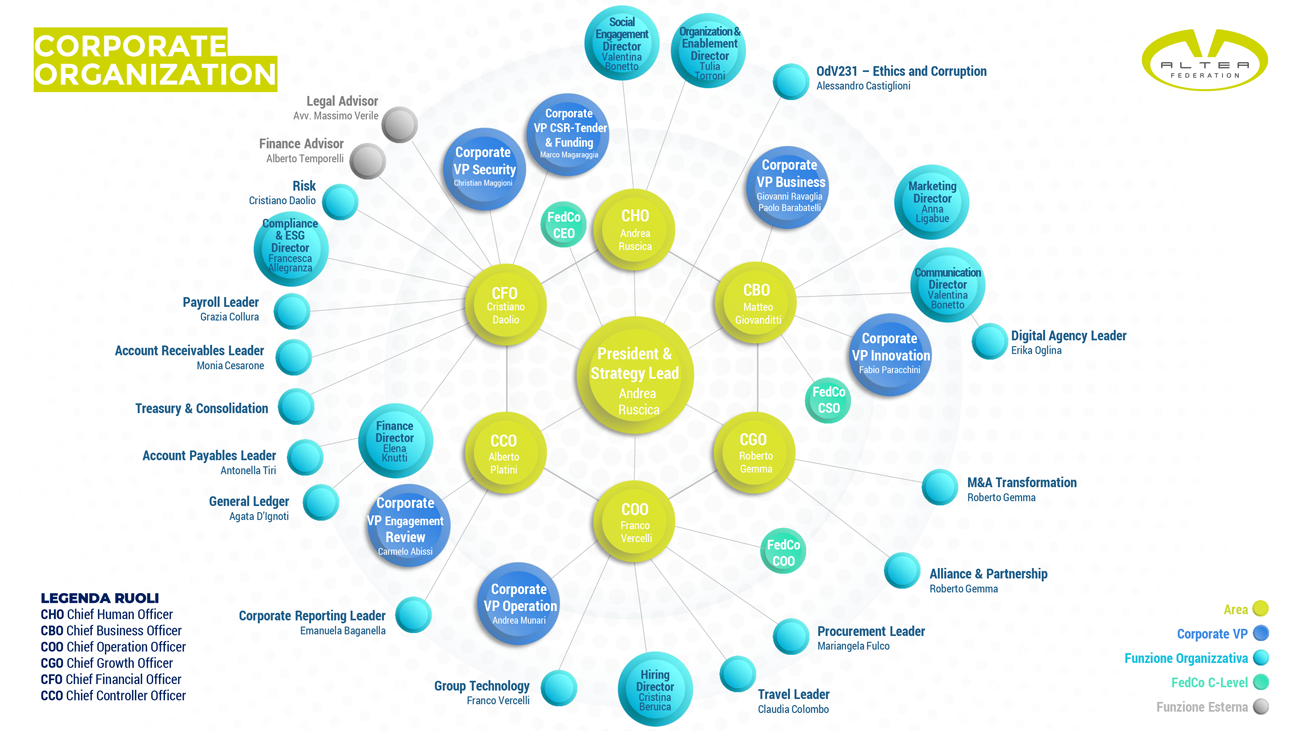

- End-to-End Coordination (ruoli integrativi che aiutano a orchestrare i processi, fare da ponte fra funzioni altamente specializzate e verticali, analizzare le performance in modo continuativo, promuovere economie di scala,…).

- Decision Rights (la possibilità di prendere decisioni consapevoli per il proprio segmento specifico d’azione, ma basate su dati integrati, con strumenti IT unici e flussi informativi).

- Performance Metrics (la definizione di KPI dedicati alle linee di management, per condividere insight fra le diverse funzioni e innescare la collaborazione, anche attraverso obiettivi comuni da raggiungere).

- Social Cohesion (la condivisione della conoscenza a tutti i livelli della supply chain, anche con attività formative ed eventi periodici informativi).

- Career Mobility (ruoli fluidi, programmi di mentorship per far crescere le persone all’interno dei processi gestionali della supply chain).

- Capability Growth (unire i piani di formazione a sperimentazione con iniziative di business specifiche).

La traiettoria per supply chain di successo sembra portare quindi all’abbattimento dei silos organizzativi a favore di processi cross-funzionali ottimizzati.

Il punto è chiedersi Perché cambiare? E Quando? Normalmente, in assenza di problematiche evidenti, si tende a continuare a svolgere il proprio lavoro come sempre fatto, convinti della bontà delle proprie azioni. Quando tutto procede, difficilmente ci si preoccupa di pensare all’ottimizzazione dei processi di supply-chain; è al manifestarsi di alcuni eventi che il problema diventa essenziale:

- in corrispondenza di Merge&Acquisition e cambiamenti nella struttura di business;

- quando cambiano i processi operativi, per via di digitalizzazione o nuove linee di fornitura;

- quando si avverte un calo di efficienza, con lead time prolungati e perdite di revenue.

Agire d’anticipo, con una visione prospettica sui cambiamenti in continuo divenire, può invece essere la chiave per il successo e il vantaggio competitivo. Ed è quanto è stato sviluppato dal nostro team per Cavanna Packaging Group.

La visione olistica nella produzione del settore Machinery

Cavanna Packaging Group è un gruppo industriale italiano, nato in Piemonte, nel nord ovest dell’Italia, specializzato in sistemi di confezionamento flowpack (un piccolo incarto che avvolge singolarmente un prodotto o gruppi di prodotti con un film plastico) con applicazione nel comparto food (biscotti, cioccolato, prodotti per la prima colazione, etc) ma anche nel comparto non food, cosmetico e farmaceutico.

Attraverso quattro siti produttivi, il gruppo progetta e produce direttamente confezionatrici flowpack, caricatori automatici, sistemi di trasporto e polmonatura, soluzioni di confezionamento secondario quali imballi multipack. Ad oggi le aziende del gruppo hanno installato a livello mondiale oltre 5.000 fra linee complete e macchine singole e contano più di 900 clienti in tutto il mondo, con una competenza maturata in 60 anni di storia.

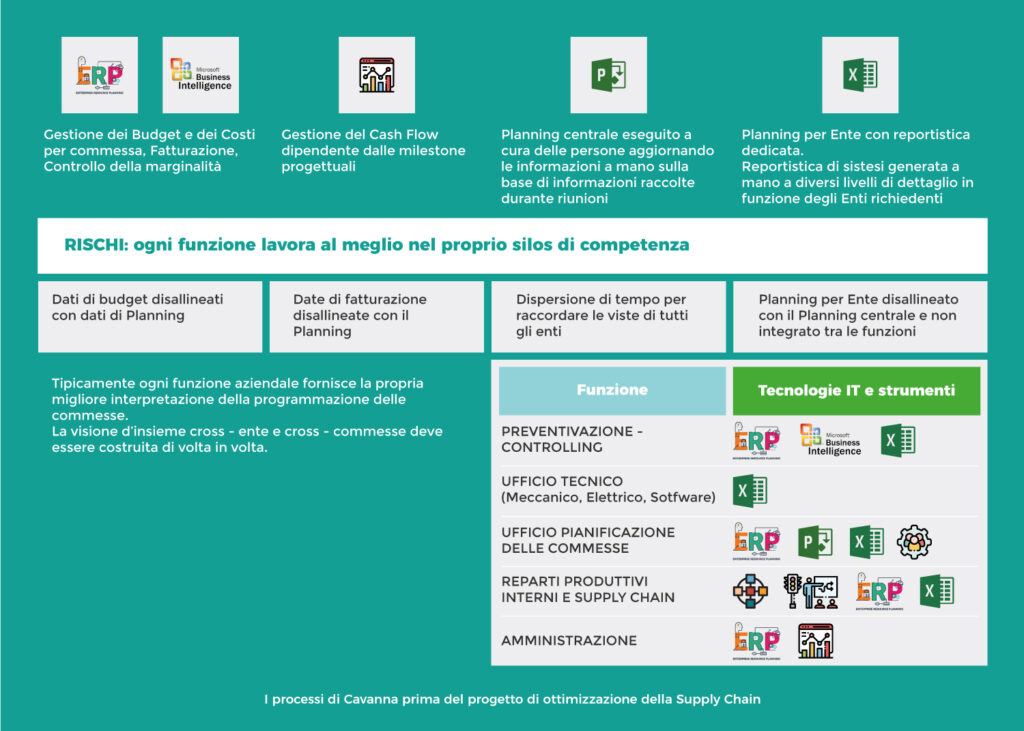

L’ideazione e la produzione di soluzioni integrate impongono, da sempre, la necessità di una visione olistica in grado di integrare le differenti discipline gestionali aziendali: la preventivazione, il project management, la pianificazione dei flussi di cassa, l’ingegneria, l’approvvigionamento, la produzione, l’assemblaggio, la messa in funzione in fabbrica e in loco, il controlling. Se la visione è, da sempre, chiara, le soluzioni digitali attualmente sul mercato separano i processi, agendo in modo antitetico rispetto alle esigenze. La pianificazione dei progetti di sviluppo di prodotti complessi richiede ai responsabili delle attività di pianificazione la gestione di problematiche come:

- Quali e quante risorse occorre attivare per rispettare le date di consegna richieste dai clienti per i nuovi progetti in trattativa?

- Qual è la pianificazione ottima dell’insieme dei progetti in corso e dei possibili nuovi progetti?

Per dare risposte a queste domande, tradizionalmente, il team di programmazione costruisce, manualmente, piani aggregati, partendo da piani singoli per funzione e per commessa, non ottimizzati, con evidenti limiti: è time-consuming, determina solo pochi (uno) scenari, l’impatto delle alternative sui costi è limitata nelle analisi e la capacità è generalmente valutata in forma aggregata e molto approssimata. La ridondanza di attività, strumenti e di informazioni per ente aziendale è una delle classiche dimostrazioni di inefficienza.

- La visione olistica nella digitalizzazione dei processi gestionali

La soluzione al problema gestionale è stata possibile solo attraverso l’integrazione, con un unico obiettivo strategico, tra il mondo della manifattura rappresentato da Cavanna Packaging Group, il mondo della consulenza nel settore della trasformazione digitale rappresentato da Nextea (Managing Consulting Company di Altea Federation) e il mondo accademico con l’apporto della ricerca dell’Università del Salento e l’applicazione del modello matematico di ottimizzazione.

La soluzione è stata ideata a partire da un’ampia analisi dei processi, dell’organizzazione, degli strumenti tecnologici a supporto e delle informazioni in uso in Cavanna, analisi svolta trasversalmente a tutti gli enti aziendali coinvolti, per recepirne le singole esigenze e ricondurle ad un unico modus operandi. Il risultato dell’analisi ha consentito di sviluppare in forma olistica la definizione dei processi, dell’organizzazione, degli strumenti e delle informazioni che Cavanna avrebbe adottato per ottenere la piena integrazione tra tutti i principali elementi gestionali dell’azienda.

Un ente avrebbe assunto il coordinamento End to End della pianificazione delle commesse, scardinando, solo per citare un esempio, la barriera tra l’Ufficio Tecnico e la Produzione. Le informazioni avrebbero dovuto essere trattate una sola volta e risiedere in un unico strumento come fonte univoca ed inequivocabile di condivisione degli andamentali di tutte le commesse in corso e in fase di acquisizione.

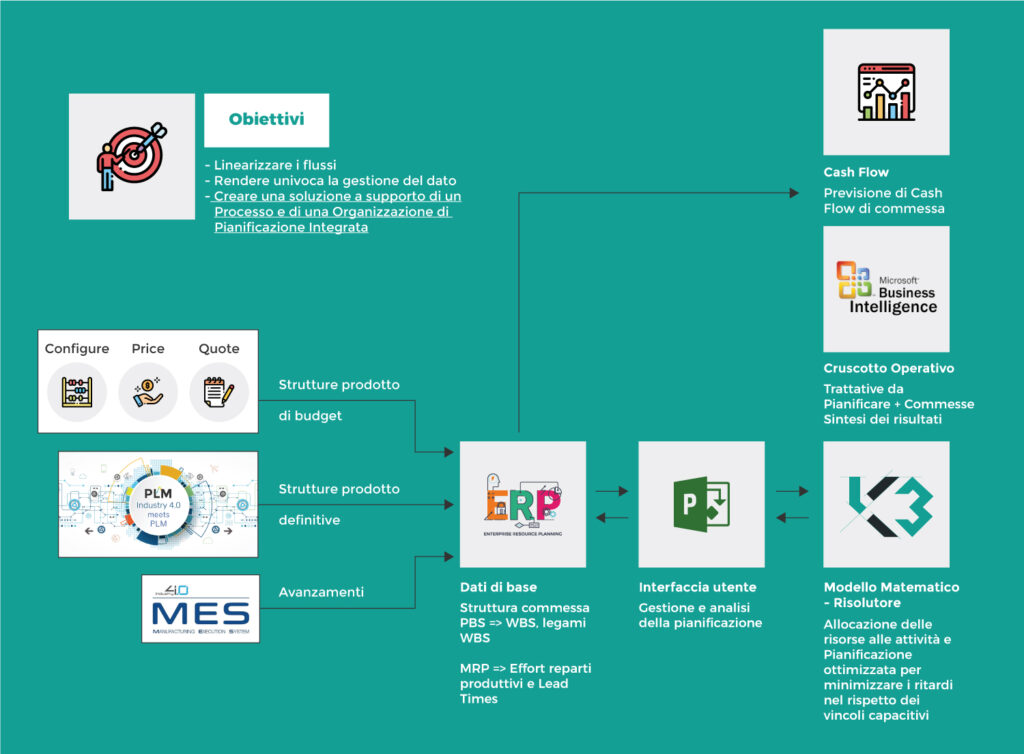

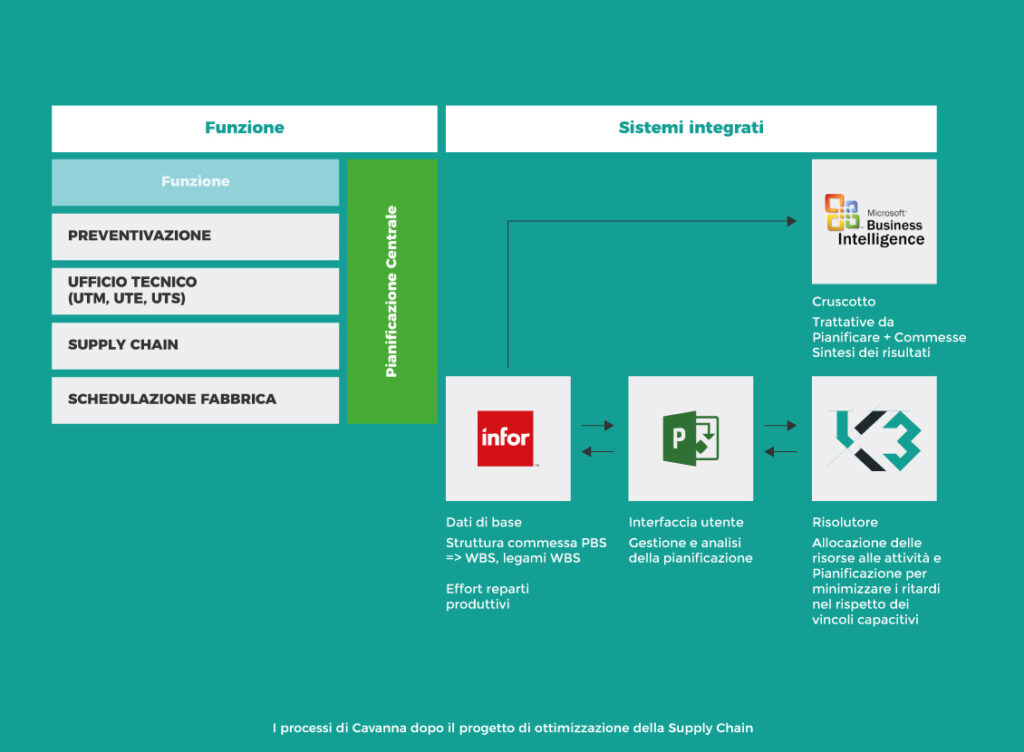

Ecco allora come è stata progettata l’orchestrazione dei diversi strumenti gestionali integrati:

- l’ERP aziendale Infor LN, considerato il repository delle informazioni di base e della pianificazione del dettaglio della produzione degli acquisti, alimentato a sua volta da un sistema di PLM per le strutture prodotto e da un sistema MES per la raccolta dati dal campo.

- il sistema MsProject, per accogliere e gestire i Gantt di commessa derivati automaticamente dalle strutture prodotto costruite nell’ERP.

- il Modello Matematico di ottimizzazione, come estremo plus della soluzione, per il dispatching delle attività ai fattori produttivi per skill/tecnologia necessari ad assolverle, fattori interni ed esterni, per ottemperare i Gantt di tutte le commesse in corso nella ricerca del rispetto delle date di consegna.

- la Business Intelligence, per la costruzione di cruscotti certificati e inviati periodicamente a tutti i dirigenti con KPI indicativi dello stato di avanzamento di tutte le commesse.

- il sistema di tesoreria, per la determinazione dei flussi di cassa in funzione della pianificazione del raggiungimento delle milestone di fatturazione.

Il progetto si è evoluto su tutti gli assi gestionali aziendali, ponendosi obiettivi ambiziosi di linearizzazione dei flussi informativi, univocità di gestione del dato e creazione di una soluzione a supporto di un’organizzazione e pianificazione integrata.

Il modello matematico di ottimizzazione della Supply Chain

Il vero cuore della soluzione è l’introduzione del Modello Matematico di Ottimizzazione, sviluppato da Unisalento, allo scopo di risolvere il classico problema della pianificazione per commessa: far incontrare le esigenze gestionali di programmazione unendo le visioni di Ufficio Tecnico, caratterizzato da una pianificazione forward dalla firma del contratto, a quelle di pianificazione backward di Supply Chain & Operations, che invece organizzano le attività a ritroso dalla data di spedizione/consegna.

La soluzione prevede, inoltre, la possibilità di lavorare con scenari simulativi ottenuti a partire da ipotesi diverse nei dati di base (es. priorità di commessa diverse) ed elaborando scenari risolutivi del modello per confrontarli grazie a cruscotti di sintesi.

Ecco l’elenco degli scenari applicabili supportati dal Modello Matematico di ottimizzazione.

- Scenario 1: L’obiettivo è la minimizzazione pesata della extra-capacità produttiva necessaria al rispetto dei vincoli di data. Due date, milestone e date cardine sono vincoli da rispettare ad ogni costo.

- Scenario 2: L’obiettivo è la minimizzazione pesata del ritardo di ogni commessa rispetto alle due date e/o date cardine, e come obiettivo secondario minimizzazione pesata della extra-capacità produttiva. È accettare un ritardo rispetto alle duedate e/o rispetto alle date cardine.

- Scenario 3: alcune commesse sono vincolate al rispetto delle duedate e delle date cardine e per alcune classi di risorse non è possibile derogare alla capacità produttiva massima.

- Scenario 4: alcune commesse sono vincolate al rispetto delle duedate e date cardine. L’obiettivo è minimizzare contemporaneamente il ritardo per le commesse che possono andare in ritardo (pesato) e l’extra-capacità produttiva per le classi di risorse sovra-allocate.

Le difficoltà incontrate sono state notevoli sia dal punto di vista organizzativo che tecnico.

L’azienda ha infatti adottato delle strutture prodotto migliorate per linearizzare i flussi informativi e consentire lo sviluppo del Gantt di commessa a partire dalle PBS di gruppi e sottogruppi. Sono stati adottati degli standard di componenti delle strutture di budget migliorati perché fin dalle prime pianificazioni il risultato fosse adeguato in termini di effort e Lead Time e venisse conservato/migliorato il contenuto in termini di costificazione.

Si è richiesta una maggiore precisione in fase di dichiarazione delle ore spese per attività, raccolte sia attraverso il sistema MES direttamente sul campo, sia attraverso time sheet, entrambi gli strumenti collegati al sistema ERP, che nel frattempo è evoluto grazie a una rinnovata architettura cloud del software Infor LN.

Sopra tutto ciò, l’istituzione di un Ente di Pianificazione Centrale trasversale a tutti gli enti aziendali, con la cultura utile a governare le informazioni provenienti da diverse discipline.

L’esperienza di Cavanna ci ha insegnato che la digitalizzazione è un processo culturale ancor prima di essere un cambiamento tecnologico. Il 70% dei programmi di trasformazione fallisce perché le persone non hanno le skill necessarie e le capacità per comprendere e sostenere il cambiamento. Ecco perché accompagnare le persone di Cavanna in questo percorso di ottimizzazione della Supply Chain è stato prima di tutto un intervento organizzativo, che ha acceso i riflettori sui processi, sulle interazioni e sugli scambi informativi.

La centralità dell’ERP Infor LN, come base dati univoca e integrata, è poi emersa come condizioni essenziale di successo per l’intero progetto, necessaria al fine di trasformare una visione verticale per silos organizzativi in una visione panoramica in real-time delle performance di tutte le commesse. Fra i principali miglioramenti, va in questa direzione lo sviluppo di una consapevolezza trasversale alle varie funzioni, sulle relazioni causa-effetto cross ente.

L’impatto sul business è stato osservato in termini di miglioramento del livello di servizio al cliente (incremento della customer retention, riduzione dei costi per penali, gestione anticipata delle situazioni critiche), maggior forza contrattuale per l’acquisizione di risorse dall’esterno, maggior efficienza delle funzioni indirette.

Il progetto sta ora evolvendo andando a coprire appieno anche l’area del controllo avanzamento e costi di commessa applicando la tecnica nota come Earned Value Analysis (EVA), per combinare ambito, tempi e costi di progetto e misurare l’effettiva quantità di lavoro eseguito.

L’utilizzo della soluzione completamente integrata adottata per Cavanna Packaging Group rappresenta sicuramente un punto di arrivo importante, ma le potenziali aree di applicazione sono svariate. La soluzione può essere sin da subito adottata da qualsiasi realtà a partire da Gantt realizzati e gestiti a mano in MsProject, lasciando ad una futura crescita la completa integrazione con l’ERP. Lo stesso dicasi per gli enti interessati: si può partire dall’Ufficio Tecnico o dall’assemblaggio per poi estendere il modello a tutti gli enti che partecipano alla vita della commessa.

La soluzione realizzata dimostra come il connubio tra digital tranformation, ricerca universitaria e modelli organizzativi generi modelli disruptive rispetto a problemi aziendali fino ad oggi di difficile interpretazione e con ampi margini di evoluzione futura.

Visualizza l’infografica dedicata al progetto:

Autori:

R. Brugnola, G. Rondinelli, A. Cavanna, R. Cavanna, Cavanna Packaging Group, Prato Sesia, Novara, Italia.

P. Caricato, A. Grieco, Università del Salento, Lecce, Italia.

M. Blaco, L. Massironi, E. Fumarola, A. Ruscica, Altea Federation, Milano, Italia.